In che modo il PCB in alluminio per il settore automobilistico migliora l'affidabilità dell'elettronica dei veicoli di prossima generazione?

2025-12-11

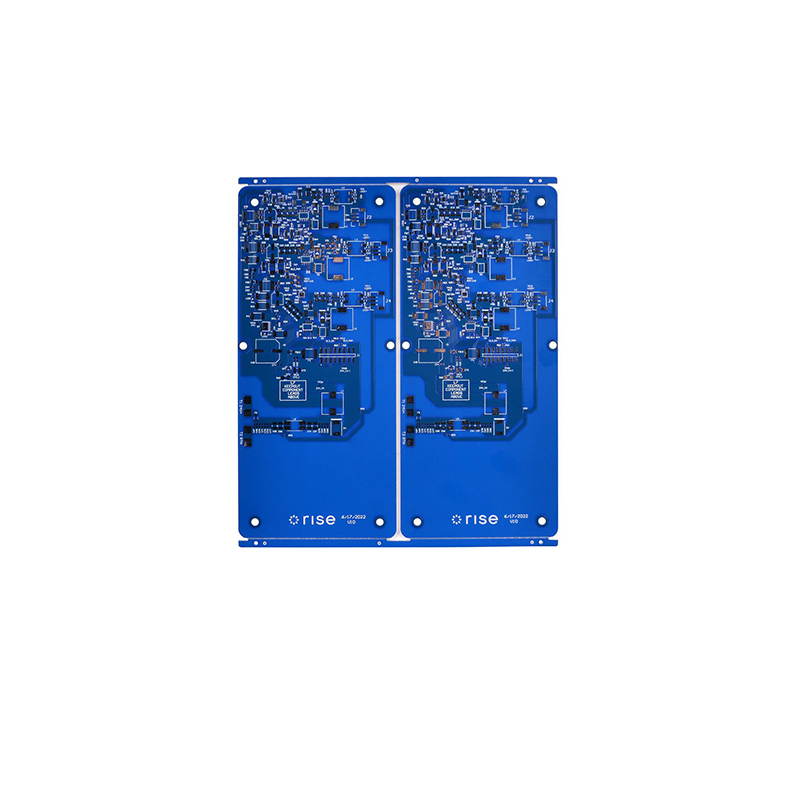

PCB in alluminio automobilisticoè progettato come un circuito stampato termicamente efficiente e ad alta resistenza, progettato specificamente per i sistemi elettronici esigenti presenti nei veicoli contemporanei. Caratterizzato dal substrato metallico in alluminio, dallo strato dielettrico avanzato e dai circuiti in rame ottimizzati, questo tipo di PCB è ampiamente utilizzato nei sistemi di illuminazione automobilistica, nei moduli del gruppo propulsore, nei sistemi di gestione delle batterie, nelle piattaforme ADAS e nell'elettronica di potenza ad alto calore.

Per supportare una comprensione strutturata, la tabella seguente riassume i parametri fondamentali spesso richiesti dai produttori automobilistici e dai fornitori di livello 1 quando valutano le soluzioni PCB in alluminio automobilistico:

| Categoria dei parametri | Specifica tecnica tipica |

|---|---|

| Materiale di base | Substrato di alluminio (solitamente 1,0–3,0 mm di spessore), qualità di leghe come 5052, 6061 |

| Strato dielettrico | Isolamento termicamente conduttivo da 50–150 μm, conduttività termica tipicamente 1,0–3,0 W/m·K |

| Strato di rame | Foglio di rame automobilistico standard da 1–3 once |

| Resistenza termica | 0,15–0,40 °C/W a seconda della struttura |

| Finitura superficiale | ENIG, HASL senza piombo, OSP |

| Maschera per saldatura | Inchiostro di tipo automobilistico per alte temperature |

| Temperatura operativa | Da -40°C a +150°C o superiore a seconda del modello |

| Forza elettrica | Rottura dielettrica 2–4 kV |

| Applicazioni | Moduli LED, controller motore, elettronica di conversione di potenza, sensori, componenti BMS |

Le sezioni seguenti espandono questi elementi attraverso quattro nodi analitici primari, formando un articolo tecnico unificato e coerente.

Composizione strutturale e dinamica termica dei PCB in alluminio per autoveicoli

Il design strutturale del PCB in alluminio automobilistico è intenzionale e funzionale, costruito attorno a tre strati strettamente integrati: il substrato di alluminio, lo strato dielettrico e lo strato del circuito in rame. Ciascuno strato svolge un ruolo distinto ma opera collettivamente per gestire i sistemi automobilistici che generano calore che richiedono affidabilità in condizioni di stress termico continuo.

Alla base, la base in alluminio fornisce stabilità meccanica, rigidità dimensionale e prestazioni di rapporto peso/resistenza superiori richieste per l'elettronica di bordo. La conduttività termica intrinseca dell'alluminio consente il trasferimento di calore dai dispositivi ad alta potenza direttamente al telaio, all'alloggiamento o ai dissipatori di calore integrati. Questa efficienza strutturale diventa particolarmente rilevante per i moduli di illuminazione a LED e l’elettronica del gruppo propulsore che richiedono una dissipazione coerente dei carichi termici.

Sopra il substrato si trova lo strato dielettrico termicamente conduttivo. Questo materiale isolante sottile ma altamente ingegnerizzato è responsabile del trasferimento del calore dai circuiti in rame alla base in alluminio. La sua composizione consente una bassa impedenza termica pur mantenendo un'adeguata resistenza dell'isolamento elettrico per resistere agli ambienti ad alta tensione del veicolo. La qualità del legame tra lo strato dielettrico e il substrato metallico influisce in modo significativo sull'affidabilità a lungo termine delle prestazioni del PCB in ambienti che comportano cicli termici e vibrazioni meccaniche.

Lo strato del circuito in rame si trova nella parte superiore. La larghezza della traccia, lo spessore, il peso del rame e la finitura della placcatura sono ottimizzati per gestire densità di corrente elevate resistendo allo stesso tempo all'ossidazione e alla corrosione. Nei sistemi automobilistici, i circuiti in rame devono mantenere valori di resistenza stabili nonostante l'esposizione a umidità, emissioni e brusche variazioni di temperatura. Il PCB in alluminio automobilistico, pertanto, utilizza fogli di rame con caratteristiche di adesione migliorate per garantire una conduttività costante sotto carico termico prolungato.

Nei fari a LED delle automobili, ad esempio, il calore deve essere gestito in pochi millisecondi per prevenire il decadimento della luce o il degrado dei chip. L'architettura PCB in alluminio offre percorsi termici diretti che evitano l'accumulo di punti caldi, supportando così una maggiore durata dei LED e un flusso luminoso costante. Nei moduli di controllo del gruppo propulsore, l'uniformità termica influenza direttamente l'efficienza di commutazione, la soppressione del rumore elettrico e la durata complessiva del modulo.

Nel contesto dei sistemi per veicoli elettrici ad alta tensione, anche lo stack di materiali del PCB in alluminio automobilistico svolge un ruolo nella compatibilità elettromagnetica. La base in alluminio può fungere da piano di messa a terra o da strato schermante, riducendo le interferenze EMI che potrebbero influenzare il rilevamento sensibile o l'elettronica di controllo. Questo duplice ruolo di schermatura meccanica ed elettrica è una delle ragioni principali per cui i substrati di alluminio sono sempre più preferiti nei moduli di potenza dei veicoli elettrici.

Requisiti di precisione di produzione, stabilità meccanica e affidabilità di livello automobilistico

I PCB in alluminio per il settore automobilistico richiedono un flusso di lavoro di produzione specializzato, strettamente controllato e allineato agli standard di qualificazione automobilistica. La perforazione di precisione, la laminazione ad alta temperatura, l'applicazione dielettrica controllata e l'incisione del rame devono tutti soddisfare tolleranze rigorose per garantire un comportamento coerente durante tutto il ciclo di vita del PCB.

Un fattore che distingue la produzione di livello automobilistico dalla produzione industriale generale di PCB è l'enfasi sulla durata dei cicli termici. Il PCB in alluminio deve resistere a migliaia di cicli che vanno da temperature sotto lo zero a temperature operative estremamente elevate senza subire delaminazioni, crepe o ridotta dissipazione del calore. Il legame interfacciale tra gli strati deve preservare la coerenza strutturale anche in condizioni di vibrazioni estreme prodotte dalle condizioni stradali, dalla coppia del motore o da eventi di rapida accelerazione.

La stabilità meccanica è un altro imperativo. I PCB in alluminio per il settore automobilistico vengono spesso installati in alloggiamenti elettronici compatti e ad alta densità dove le tolleranze lasciano un margine di errore limitato. Piccole deformazioni o deformazioni potrebbero compromettere il contatto elettrico o causare il guasto prematuro dei componenti. Pertanto, la planarità, la precisione della lavorazione e l'integrità dei bordi vengono monitorate attentamente durante tutto il processo di produzione.

La scelta della saldabilità e della finitura superficiale gioca un ruolo essenziale. Le finiture senza piombo ENIG e HASL garantiscono una formazione stabile dei giunti negli intervalli di temperatura del settore automobilistico. Una bagnatura uniforme della saldatura è necessaria per componenti come MOSFET, IGBT e LED ad alta potenza, che dipendono da connessioni termiche ed elettriche ad alta integrità. La maschera di saldatura deve inoltre essere progettata per resistere all'esposizione a lungo termine alla luce ultravioletta, agli oli, ai carburanti e all'umidità.

Inoltre, il PCB in alluminio automobilistico è spesso integrato all'interno di moduli che richiedono test rigorosi secondo gli standard automobilistici come IATF 16949, IPC-6012DA o convalide relative a AEC-Q200. I test possono includere shock termico, test di vibrazione, convalida dell'isolamento ad alta tensione, resistenza alla corrosione in nebbia salina e test di flessione meccanica.

Domande comuni sui PCB in alluminio per autoveicoli (domande e risposte)

D1: In che modo il substrato di alluminio migliora le prestazioni termiche nelle applicazioni automobilistiche?

R1: Il substrato di alluminio agisce come uno strato di diffusione del calore che trasferisce rapidamente l'energia termica lontano dai componenti di potenza. Combinato con un dielettrico termicamente conduttivo, riduce la formazione di punti caldi, mantiene temperature di giunzione stabili e supporta una maggiore durata dei componenti nei moduli LED, nei sistemi di controllo del motore e nell'elettronica di gestione della batteria.

Q2: Cosa rende il PCB in alluminio automobilistico adatto ad ambienti ad alte vibrazioni?

A2: La rigidità e la resistenza meccanica della base in alluminio, insieme al legame rinforzato tra strati di rame, dielettrico e metallo, migliorano la resistenza ai cicli termici, agli shock meccanici e alle vibrazioni continue. Queste qualità consentono al PCB di mantenere l'integrità strutturale all'interno dei vani motore, dell'elettronica montata sul telaio e dei moduli del gruppo propulsore.

Scenari applicativi e vantaggi in termini di prestazioni nei sistemi del veicolo

I veicoli moderni, compresi i modelli elettrici, ibridi e a combustione interna, richiedono sistemi elettronici sempre più avanzati con densità di potenza elevate. I PCB in alluminio per il settore automobilistico offrono vantaggi strutturali e termici che si allineano direttamente con queste esigenze.

1. Sistemi di illuminazione automobilistica

I fari a LED, i fendinebbia, le luci dei freni e le luci di marcia diurna fanno tutti affidamento sulla rapida dissipazione del calore. Il mantenimento della temperatura di giunzione del LED è fondamentale per prevenire il degrado della luminosità e lo spostamento del colore. I PCB in alluminio offrono percorsi termici efficienti, consentendo ai moduli di illuminazione di funzionare a temperature stabili anche durante l'uso prolungato in regioni ad alto calore o in condizioni di guida impegnative.

2. Elettronica di potenza per veicoli elettrici

I veicoli elettrici incorporano numerosi sistemi di conversione ad alta potenza, inclusi caricabatterie di bordo, convertitori DC-DC, driver di motori e circuiti di gestione della batteria. Questi moduli dipendono fortemente dalla stabilità termica per preservare l'efficienza di commutazione e ridurre al minimo lo stress termico. I PCB in alluminio distribuiscono il calore su un'ampia superficie metallica, aiutando i sistemi EV a ottenere un'erogazione di potenza prevedibile ed efficiente.

3. ADAS e piattaforme di sensori

I sistemi avanzati di assistenza alla guida si basano su moduli radar, elettronica LIDAR, processori di telecamere e unità di calcolo. Questi sistemi richiedono prestazioni termiche ed elettriche stabili per evitare ritardi di elaborazione o imprecisioni del segnale. Le strutture PCB in alluminio riducono l'interferenza termica e stabilizzano il tempo di risposta elettronica, aumentando l'affidabilità complessiva dell'ADAS.

4. Gruppo propulsore ed elettronica del motore

I moduli di controllo del motore, i sistemi di accensione e l'elettronica di trasmissione richiedono PCB in grado di tollerare picchi termici volatili. I PCB in alluminio offrono resilienza sia meccanica che termica, supportando il funzionamento ad alta temperatura senza degrado.

5. Caricabatterie per autoveicoli e moduli ad alta corrente

I moduli che comportano correnti di carica elevate o raddrizzamento della potenza dipendono dallo spessore del rame e dall'integrità termica. I PCB in alluminio garantiscono una diffusione prolungata del calore e fissano i giunti di saldatura, prevenendo guasti dovuti a un carico termico prolungato.

In ogni scenario, la combinazione di efficienza termica, stabilità strutturale e durata amplia la finestra operativa dell’elettronica automobilistica e riduce i rischi di manutenzione.

Tendenze del settore, percorsi di sviluppo futuri e integrazione con piattaforme di veicoli avanzate

La continua elettrificazione dei trasporti, combinata con la rapida innovazione nell’intelligenza dei veicoli e nella guida autonoma, sta creando una forte traiettoria ascendente per l’adozione dei PCB in alluminio per il settore automobilistico. Diverse tendenze chiave del settore stanno plasmando lo sviluppo futuro di questi circuiti stampati specializzati.

1. Dielettrici a conduttività termica più elevata

I produttori stanno progettando strati dielettrici con valori di conduttività termica superiori a 5 W/m·K. Questi materiali avanzati possono supportare nuovi moduli di potenza che devono gestire rapidi picchi di calore comuni nei propulsori dei veicoli elettrici e nei sistemi di ricarica avanzati.

2. Strutture PCB in alluminio multistrato

Storicamente, i PCB in alluminio erano principalmente a strato singolo. Tuttavia, i nuovi PCB multistrato a base metallica consentono un routing più complesso, consentendo l’integrazione in moduli altamente avanzati come inverter per motori, matrici LED ad alta densità e controller avanzati di batterie.

3. Combinazioni di substrati ibridi

Alcuni progetti combinano alluminio con nucleo in rame, ceramica o strutture ibride FR-4 per ottenere un mix ottimale di vantaggi termici, elettrici e meccanici. Questi sistemi ibridi supportano vari profili di generazione di calore tra diversi componenti su un'unica scheda.

4. Requisiti di sicurezza migliorati per i veicoli elettrici

L’architettura dei veicoli elettrici richiede una maggiore resistenza all’isolamento, affidabilità dielettrica stabile e materiali che resistono all’esposizione chimica. I PCB in alluminio sono in fase di riprogettazione per supportare tolleranze di tensione più elevate e coordinamento dell'isolamento per piattaforme da 800 V.

5. Riduzione del peso e design compatto dei moduli

Gli ingegneri automobilistici continuano a ridurre il peso a ogni livello di sistema per migliorare l’efficienza energetica ed estendere l’autonomia dei veicoli elettrici. I PCB in alluminio si allineano perfettamente con le iniziative di progettazione leggera, offrendo una massa inferiore rispetto ai substrati a base di rame o ceramica pur mantenendo la resistenza meccanica.

6. Sostenibilità e Riciclabilità

L’alluminio è intrinsecamente riciclabile, il che supporta la spinta del settore verso una produzione sostenibile. I progetti futuri probabilmente incorporeranno materiali che semplificheranno i processi di riciclaggio a fine vita e ridurranno l’impatto ambientale.

Mentre l’industria automobilistica avanza verso piattaforme intelligenti, elettrificate e autonome, i PCB in alluminio per autoveicoli rimarranno un componente fondamentale che supporta l’elettronica ad alta intensità di calore, il design compatto dei moduli e i requisiti di alta affidabilità.

Conclusione e informazioni di contatto

I PCB in alluminio per il settore automobilistico svolgono un ruolo fondamentale nell'affidabilità e nelle prestazioni dell'elettronica dei veicoli moderni. La sua integrazione di conduttività termica, integrità strutturale, stabilità elettrica e durabilità di livello automobilistico supporta un'ampia gamma di applicazioni avanzate, tra cui sistemi di illuminazione, moduli di propulsione, elettronica di potenza per veicoli elettrici e infrastrutture ADAS. Con i continui progressi nei materiali dielettrici, nelle configurazioni multistrato e nella compatibilità ad alta tensione, questo tipo di PCB rimarrà centrale nell'evoluzione delle tecnologie automobilistiche di prossima generazione.

Huaerkangfornisce soluzioni PCB in alluminio per il settore automobilistico progettate per garantire precisione, coerenza e prestazioni a lungo termine in ambienti automobilistici esigenti. Per specifiche di progetto, consulenza tecnica o richieste di approvvigionamento, per favorecontattaciper discutere di come queste soluzioni possano supportare il prossimo sviluppo di sistemi elettronici automobilistici.